Para este nuevo proyecto, atendimos la solicitud de una empresa navarra que requería el reemplazo de piezas en su establecimiento. En particular, necesitaban sustituir los pulsadores del inodoro, los cuales, con el paso del tiempo, habían dejado de funcionar de manera óptima. Sin embargo, se encontraban en una situación en la que les resultaba difícil encontrar repuestos específicos para estas piezas individuales.

A lo largo de este relato, compartiremos el proceso completo que seguimos para lograr la fabricación exitosa de la pieza final. Es importante destacar que este tipo de recambios impresos en 3D, como los pulsadores del inodoro, a menudo se producen en lotes o para aplicaciones industriales. Esto se hace con el propósito de evitar la fabricación de piezas individuales, lo que podría resultar costoso para los particulares. En el contexto de la industria, la impresión en 3D se presenta como una solución eficiente y económica para reemplazar piezas desgastadas o dañadas.

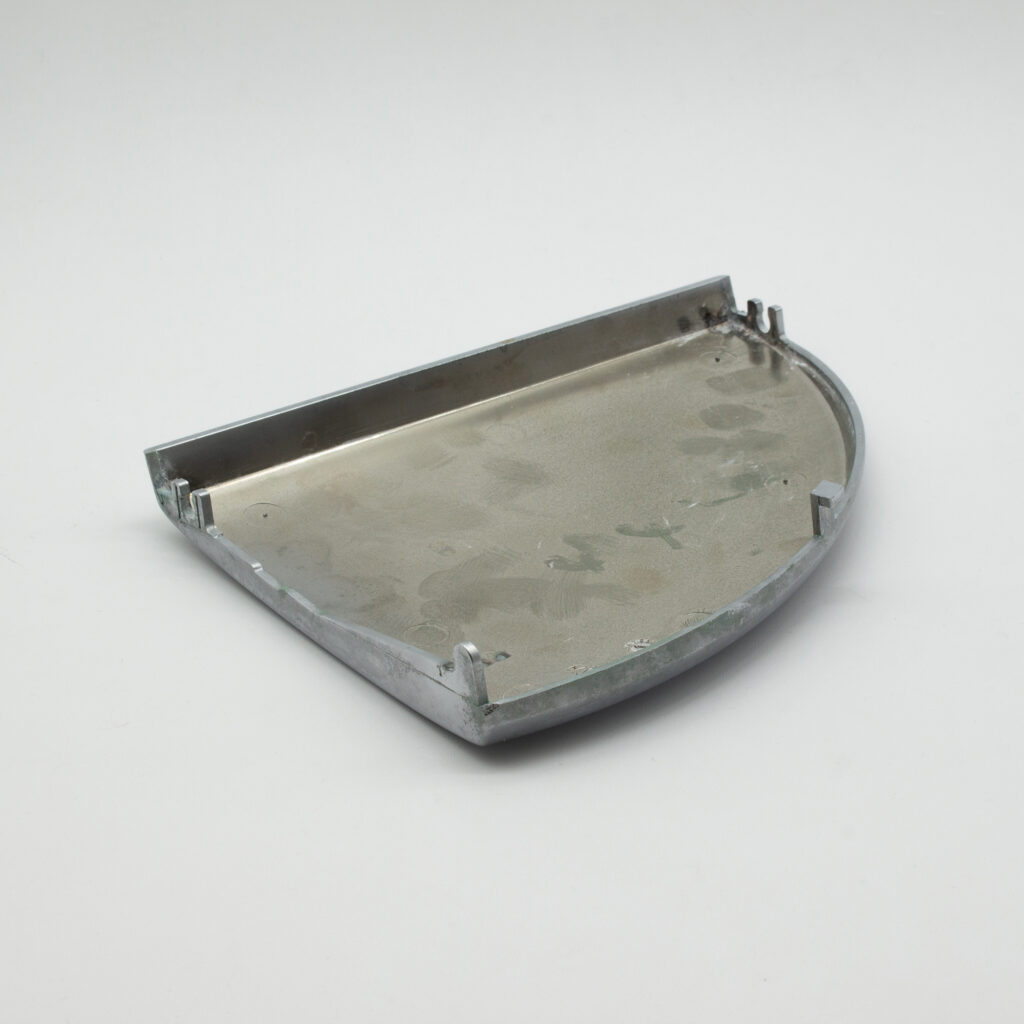

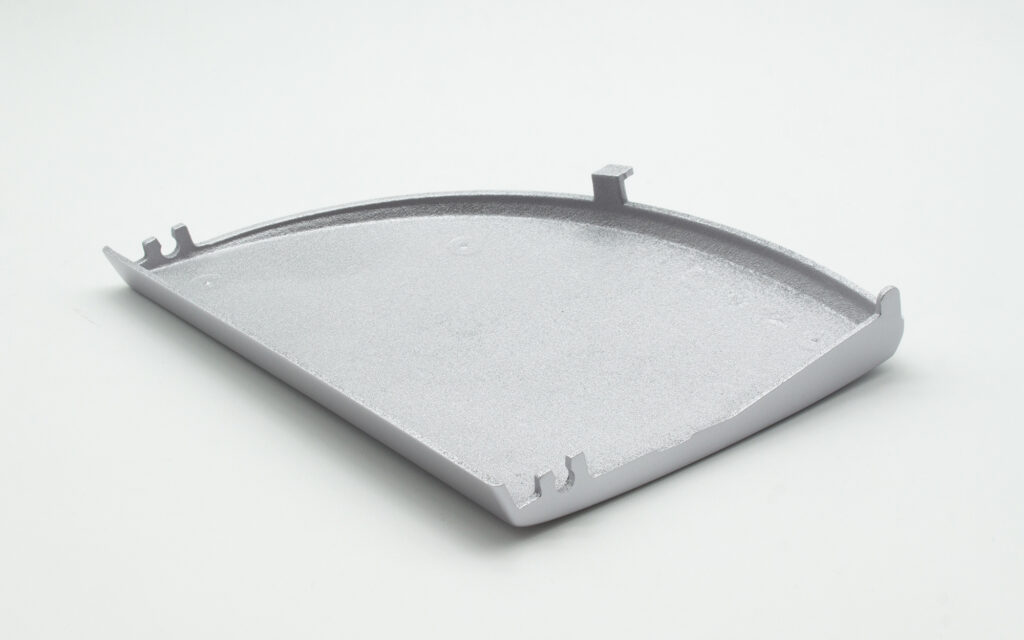

Detalle de la pieza original por ambos lados

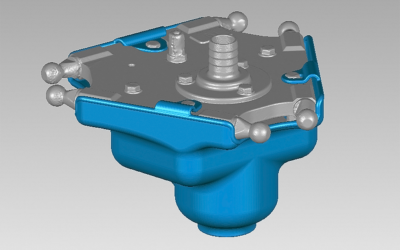

Digitalización – Escáner 3D – Ingeniería Inversa

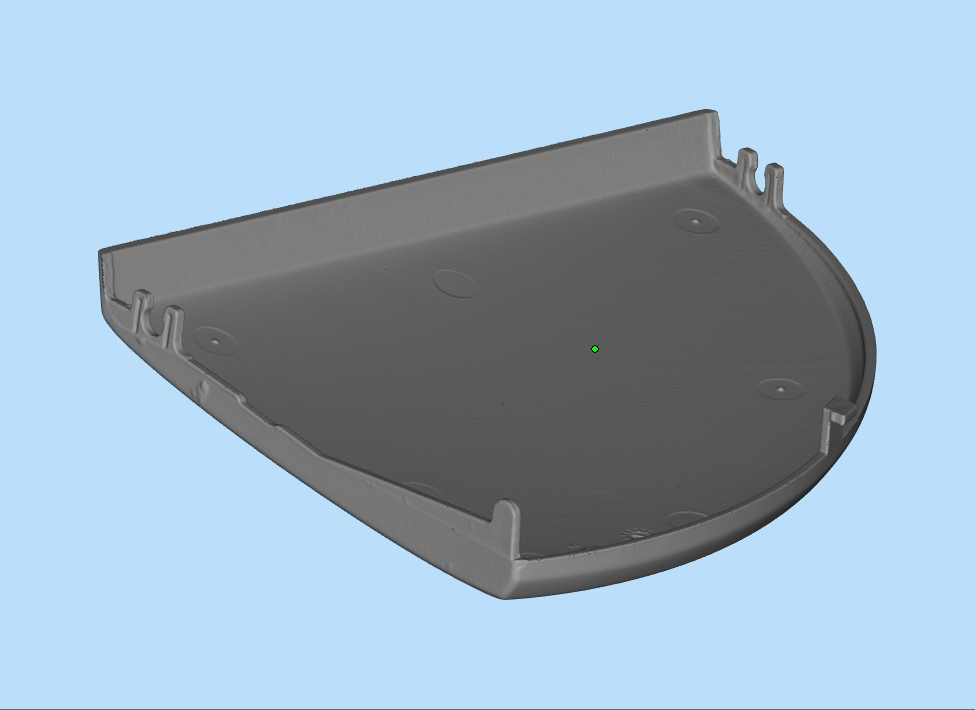

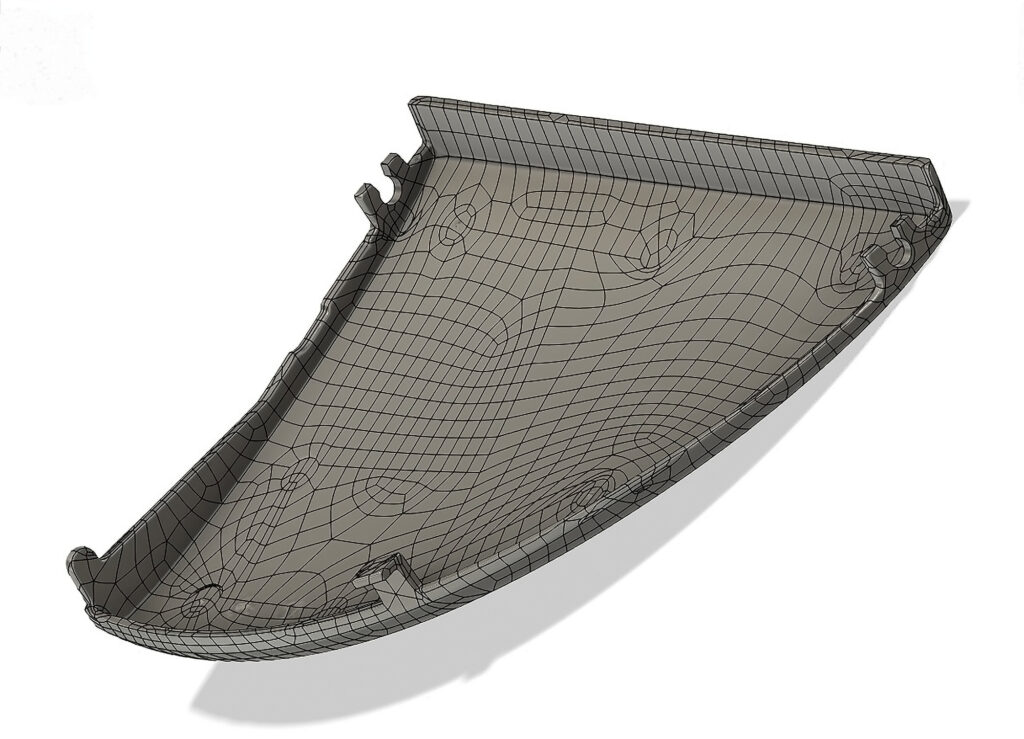

Empleamos nuestro avanzado escáner 3D de alta precisión para capturar los detalles de manera extremadamente precisa, asegurándonos de preservar todos los ángulos, curvas y pestañas que se utilizarán para el montaje posterior en su marco.

Una vez que hemos capturado la malla de datos, esta se somete al escrutinio de un hábil experto en ingeniería inversa. Su tarea es optimizar la malla y transformarla en un modelo sólido, aprovechando los datos que obtuvimos en el proceso de escaneo. Esta etapa es esencial para avanzar en el proyecto con eficacia.

Impresión de Prototipo

Ahora que disponemos del modelo sólido, el siguiente paso consiste en realizar una prueba práctica. Imprimimos una muestra utilizando filamento PLA para verificar la precisión de las dimensiones y el funcionamiento de las pestañas.

Si bien tuvimos éxito en la prueba, es importante señalar que las pestañas se rompieron al retirar la pieza del marco debido a la fragilidad del termoplástico. No obstante, este resultado nos proporciona la confianza necesaria para avanzar en la producción de las piezas finales utilizando PA-12, un material conocido por su durabilidad y resistencia.

Fabricación – Impresión 3D

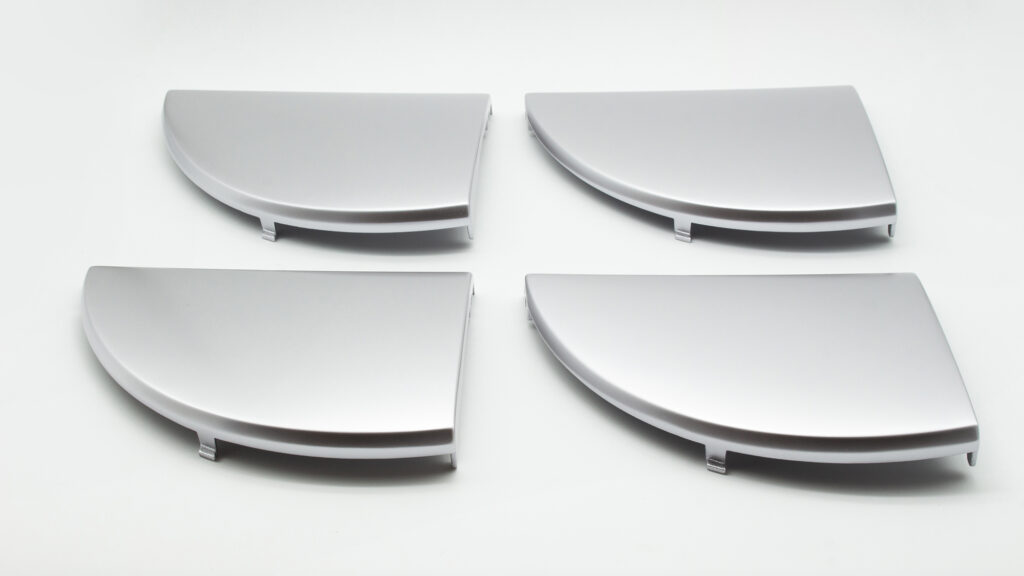

Las piezas se fabricaron en PA-12 y posteriormente se sometieron a un meticuloso proceso de tratamiento superficial con el objetivo de alcanzar el acabado deseado por nuestro cliente.

La superficie visible de la pieza recibió un minucioso proceso de pulido antes de aplicar la pintura. Esta fase se completó utilizando equipos de vanguardia en una cabina de pintura profesional. Gracias a esta atención al detalle, logramos obtener un resultado final de belleza y calidad excepcionales, que es una auténtica maravilla poder disponer de productos de este tipo en España. Este nivel de acabado no tiene nada que envidiar a un repuesto original.

Detalle de la pieza instalada en el marco